数字孪生及其在航空航天中的应用

来源:《航空学报》,作者孟松鹤等

摘要

: 数字孪生已引起国内外的广泛重视,可看作是连接物理世界和数字世界的纽带。其通过建立物理系统的数字模型、实时监测系统状态并驱动模型动态更新实现系统行为更准确的描述与预报,从而在线优化决策与反馈控制。本文分析表明数字孪生体相比一般的模拟模型,具有集中性、动态性和完整性的突出特点。数字孪生的发展需要复杂系统建模、传感与监测、大数据、动态数据驱动分析与决策和数字孪生软件平台技术的支撑。在航空航天领域,数字孪生可应用于飞行器的设计研发、制造装配和运行维护。重点讨论了应用机身数字孪生进行寿命预测与维护决策的案例,相比于周期性维护,具有检修次数更少、维护成本更低的优势。最后,给出了数字孪生在空间站、可重复使用飞船的地面伴飞系统中的初步应用框架。

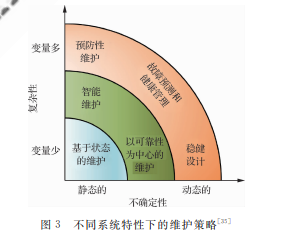

目前,实际系统的设计和维护策略可以总结为“安全余量设计+周期性维护”,即根据以往经验设计系统型式,并使用较大的安全系数来包络不确定性;在系统服役时,采用周期性的维护方式,定期对其进行检测,并采取相应的维护措施,以此来保证系统长期、稳定的运行。

然而,现代工程越来越复杂,具体表现为[1]:①系统组件越来越多,且组件与组件之间的交互会衍生出一些新的特质;②动态特性强,系统状态随时间快速变化;③不确定性大,系统材料、结构以及周围环境存在众多不确定因素。在这种情况下,如果继续用经验安全系数包络误差,会使结构设计笨重、效率不高;复杂系统在高度不确定性环境下遭受意外损伤概率的增加,使得安全系数方法既不经济、又难以彻底、完全保证系统可靠性。周期性维护在面临复杂系统时,缺乏对系统当前状态的准确预估,容易出现过于频繁的检测与维修,或未及时维护而引发系统提前失效的情况,导致维护成本高、且可靠性不足[2]。

数字孪生概念[3]的出现为解决上述问题提供了新的思路。数字孪生是一个技术体系[4],旨在为物理系统创造一个表达其所有知识的集合体或数字模型(也称为数字孪生体[5])。通过实时监测系统状态,动态更新数字模型,能够提升数字孪生体的诊断、评估与预测能力;同时在线优化实际系统的操作、运行与维护,减少结构设计冗余、避免频繁的周期性检修与维护并保证系统的安全性。

从根源上分析,孪生的概念起源于美国阿波罗任务时代[6]:建造一个与实际飞行飞船大小比例1:1的地面飞船,在地面的飞船中进行实际飞行经历的“所有”操作,以此来反映实际飞行中的飞船的状态,并为飞船的维护提供参考。这种方式也可以被称为物理伴飞。

数字孪生概念的提出可以追溯到2002年,美国密歇根大学Grieves教授[3]在向工业界展示如何进行产品生命周期管理时提出的两个系统,即真实系统和虚拟系统。虚拟系统接收从真实空间传来的数据,镜像(Mirroring)真实系统的状态;真实系统接收虚拟空间传来的指导信息,做出相应响应。这一理念中提及的真实空间、虚拟空间、从真实空间到虚拟空间的数据流和从虚拟空间到真实空间的信息流被认为是数字孪生的3个基本要素。

美国NASA(National Aeronautics and Space Administration)[7]在2010年发布的“建模、仿真、信息技术和过程”路线图中明确了数字孪生的发展愿景,认为数字孪生是:“一个集成多物理场、多尺度的非确定性分析框架,能够联合高精度物理模型、传感器测量数据、飞行历史数据等,镜像相应孪生飞行器的生命历程”。这一愿景对NASA和美国空军具有重要意义,两者拥有大量的机队需要周期性检测和维护,不仅耗费巨大成本,而且面临针对性不强、响应速度慢的问题。数字孪生利用模型指导决策的思想正好能够弥补这一能力短缺。通过真实数据驱动数字孪生体更新,响应实际飞行器结构变化,并对实际飞行器的操作、运维进行优化,从而降低维护成本、延长使用寿命[8]。

在工业界,随着工业物联网的普及应用,如何将工业过程、状态的大数据转化为决策、增加实际价值成为主要问题,数字孪生为解决这一问题提供了基本范式[9-11]。美国Gartner公司自2016年起连续4年将“数字孪生”列为未来十大战略技术之一,Gartner[12]认为数字孪生体是:“物理世界实体或系统的数字代表,在物联网背景下连接物理世界实体,提供相应实体状态信息,对变化做出响应,改进操作,增加价值”。世间万物都将拥有其数字孪生体,并且通过物联网彼此关联,创造出巨大的价值。PTC(Parametric Technology Corporation)[13]推出了ThingWorx物联网平台,可以将获取的传感数据连接至ANSYS仿真软件,并通过建立泵的数字孪生体展示了该平台的价值[14];通用电气研究院[13]推出了Predix云计算平台,基于工业大数据的管理、加工与分析,实现对设备的掌控和预测;西门子[13]构建了MindSphere开放式物联网操作系统,将实际物体连接到数字世界,以推动闭环式创新;此外还有Kongsberg推出的KognifAI、MapleSoft的产品MapleSim等都可用于建立系统的数字孪生体。

如今,数字孪生的概念得到各领域的广泛重视,各类应用概念层出不穷:①产品研发:Tao[15]、庄存波[5]、于勇[16]等期望通过构建产品的数字孪生体,改变传统的产品研发模式;②智能制造:陶飞等[10, 17]提出了数字孪生车间的概念,期望通过物理世界和信息世界的交互与共融,实现智能制造。此外,Zhuang[18]、Leng[19]、Zhang[20]等也提出了类似的概念;③寿命管理:劳斯莱斯公司[21]推出了智能发动机的概念,该发动机能够“感知”周围环境并进行相应的自我调整,延长使用寿命。通用电气研究院[22]建立了风力涡轮机的数字孪生体,能够接收操作和环境数据并进行自我更新,保证涡轮机长期、稳定的运行;④智慧校园:佐治亚理工学院[23]推出智慧校园的概念,实现了校园能耗系统的态势感知、预测、优化和虚拟试验。剑桥大学[24]也建立了类似的动态数字孪生演示系统。

在航空航天领域,数字孪生同样具有极大的应用潜力:①用于飞行器的设计研发。通过建立飞行器的数字孪生体,可以在各部件被实际加工出来之前,对其进行虚拟数字测试与验证,及时发现设计缺陷并加以修改,避免反复迭代设计所带来的高昂成本和漫长周期。达索航空公司[25]将3DExperience平台(基于数字孪生理念建立的虚拟开发与仿真平台)用于“阵风”系列战斗机和“隼”系列公务机的设计过程改进,降低浪费25%,首次质量改进提升15%以上;②用于飞行器的制造装配。在进行飞行器各部件的实际生产制造时,建立飞行器及其相应生产线的数字孪生体,可以跟踪其加工状态,并通过合理配置资源减小停机时间,从而提高生产效率,降低生产成本。洛克希德·马丁公司[25]将数字孪生应用于F-35战斗机的制造过程中,期望通过生产制造数据的实时反馈,进一步提升F-35的生产速度,预计可将目前每架22个月的生产周期缩短至17个月,同时,在2020年前,将每架9 460万美元的生产成本降低至8 500万美元。此外,诺斯罗普·格鲁曼公司[26]利用数字孪生改进了F-35机身生产中的劣品处理流程,将处理F-35进气道加工缺陷的决策时间缩短了33%;③用于飞行器的运行维护。利用飞行器的数字孪生体,可以实时监测结构的损伤状态,并结合智能算法实现模型的动态更新,提高剩余寿命的预测能力,进而指导更改任务计划、优化维护调度、提高管理效能。本文聚焦于数字孪生在运行维护上的应用,具体应用案例将在后文详细展开。

数字孪生在各个领域的快速发展彰显了其巨大的价值,本文将从数字孪生的核心概念与内涵出发,分析数字孪生的关键技术,而后论述数字孪生相比当前范式的创新性思路,最后对数字孪生在航空航天领域的应用与展望进行分析。

1 数字孪生的理念

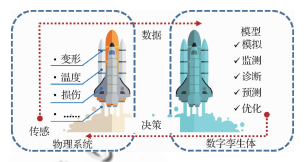

据Tao等[27]统计,自2014年起,数字孪生的发展呈现出爆发趋势,工业界和学术界对数字孪生也有着多种不同的理解[10-12]。如图 1所示,数字孪生体的本质是能够全生命跟踪、实时反映特定物理系统的性能状态,并准确模拟、预测其在真实环境下行为的数字模型。因此,构成数字孪生体首先需要建立物理系统的模拟模型。传统的建模方式包括:基于物理机制建模、数据驱动建模、以及基于物理机制和数据驱动的混合建模。但对于复杂系统而言,环境不确定性大、系统动态特性强,基于传统建模方式得到的数字模型难以做到实时反应系统状态。因此,数字孪生体的第2个要素是强调通过布置在物理系统上的传感器网络,获取系统运行中的真实行为数据,用于增强模型、消除模型中的不确定性因素,进而提升模型预测能力。准确的预测构成了有效控制、管理等决策优化的基础,数字孪生体第3个要素是实现数字模型和物理系统的互动,将基于模型和数据的实时分析结果用于优化物理系统运行。伴随数字孪生概念,美国空军[28-29]同时提出了数字主线的概念。数字主线可以看作覆盖系统全生命周期与全价值链的数据流,从设计、制造到使用、维护,全部环节的关键数据都能够实现双向同步与及时沟通,并以此驱动以数字孪生体为统一的模型的状态评估与任务决策。

分析数字孪生的内涵可以看出,数字孪生体具有如下突出特点:

1) 集中性。物理系统生命周期内的所有数据都存储在数字主线中,进行集中统一管理,使数据的双向传输更高效。

2) 动态性。描述物理系统环境或状态的传感数据可用于模型的动态更新,更新后的模型可以动态指导实际操作,物理系统和数字模型的实时交互使得模型能够在生命周期内不断成长与演化。

3) 完整性。对于复杂系统而言,其数字孪生体集成了所有子系统,这是高精度建模的基础;而实时监测的数据可进一步丰富、增强模型,使模型能够包含系统的所有知识。

借助于数字孪生,对于复杂系统的管理和运行,将能够实现:

1) 模拟系统运行状态。数字孪生体可以看作物理系统的模拟模型,能够在数字空间实时反映系统的行为、状态,并以可视化的方式呈现。

2) 监测并诊断系统健康状态。利用安装在系统结构表面或嵌入结构内部的分布式传感器网络,获取结构状态与载荷变化、服役环境等信息,结合数据预处理、信号特征分析、模式识别等技术,识别系统当前损伤状态。

3) 预测系统未来状态。通过数据链、数据接口等技术连接监测数据和数字模型,结合机器智能等方法驱动模型的动态更新,基于更新后的模型,对系统未来的状态进行预报。

4) 优化系统操作。根据预报结果,可以调整维护策略避免不必要的检测与更换,或更改任务计划避免结构进一步劣化等。

2 数字孪生的关键技术

如图 2所示,数字孪生强调用实时监测的数据消除模型的不确定性,用精确的模拟代替真实场景,从而优化实际系统的操作和运维,其实现需要依赖的关键技术包括:

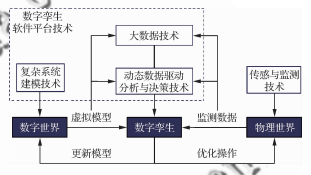

1) 复杂系统建模技术。数字孪生体是由传统模型发展而来,因此建立高精度的复杂系统模型是首要前提,现在建模依然面临着环境、载荷、材料性能等众多不确定因素,力、热、电等不同物理场之间的强耦合作用等各类问题,这些复杂性都将导致模型无法准确模拟系统的真实情况,需要借助于多物理场耦合建模、多尺度损伤分析方法提升模型精度。

2) 传感与监测技术。数字孪生体镜像物理系统的生命历程的基础在于:能够实时感知系统性能状态并收集系统周围的环境信息,这就需要借助传感与监测技术来实现。通过安装在系统结构表面或嵌入结构内部的分布式传感器网络,获取结构状态与载荷变化、操作以及服役环境等信息[30],实时监测系统的生产、制造、服役以及维护过程。持续获取的传感数据不仅能够用于监测系统当前状态,还能借助大数据、动态数据驱动分析与决策等技术用于预测系统未来状态。

3) 大数据技术。对于一个大型复杂系统,其基本几何和组件装配本身就已经囊括了海量的数据,而服役过程中不断加入的载荷、环境、维修等数据,最终将生成现有数据分析技术无法处理的大数据[31],这就需要利用数字主线技术对所有数据进行统一管理,同时借助大数据分析技术,从这些规模巨大、种类繁多、生成迅速、不断变化的数据集中挖掘价值[31]。从数据出发增强对问题的认识,发掘多源异构数据之间潜藏的相关关系,从而实现更好地诊断、预报并指导决策。

4) 动态数据驱动分析与决策技术。实时交互性与动态演化性是数字孪生体的两个重要特性,而动态数据驱动应用系统(Dynamic Data Driven Application Systems,DDDAS)[32]这种全新的仿真应用模式,能够将模型与物理系统有机的结合起来,在实际服役过程中,利用实时监测的数据动态更新模型,更新后的模型可以得到许多测量无法直接输出的数据,从而驱动更准确地分析与预测系统状态,以及更有效地指导决策者实施对系统的动态控制。

5) 数字孪生软件平台技术。数字孪生的实现需要发展新的工具平台,集成多物理场仿真、数据管理、大数据分析、动态数据驱动决策等多个功能模块,同时借助虚拟现实(Virtual Reality,VR)或增强现实(Augmented Reality,AR)等可视化技术,使决策者能够快速准确地了解系统实际状态,从而指导对系统的操作,实现效能更高的控制与优化。

3 “范式”革命

Grieves教授和NASA在定义数字孪生时,都将其视为一种“范式”革命[33-34]。所谓“范式”(Paradigm),是指“从事某一科学的研究者群体所共同遵从的世界观和行为方式[11]”。

在上述关键技术的支撑下,数字孪生可以改变现有范式的设计、验证和运维方式,具体表现为:

1) 从多部门的设计迭代到多部门的协同设计

传统方法中,系统的一般设计流程为:总体部门提设计要求—设计部门制定设计方案—生产部门加工样机模型—测试部门进行样机性能试验—如性能不合理再修改设计,重新生产、试验。这种串行迭代的方式很难实现不同部门之间信息的有效交互,导致设计周期长、效率低。

数字孪生将改变当前系统工程中的多部门工作方式,以数字孪生为中心的系统工程,在数字主线技术的支撑下,将能够实现各类信息来源的统一管理,不同部门可以随时访问或补充数字主线中的数据,实现信息的有效交互。通过不同部门横向之间、及不同系统级别纵向之间的协同管理,使得部分工作可以并行开展,同时最小化串行迭代中的等待时间,加速设计进程。

2) 从先生产后验证到快速的先行集成验证

传统的系统设计完成后需要进行强度、刚度、振动等试验来验证设计的可靠性,但是存在如下不足:①物理试验需要专门的试验场地、设备、工装等,耗资巨大;②需要等样件全部生产出后才能进行试验,周期较长;③如果试验结果不理想,需要重新设计、生产、再试验,如此反复迭代对时间、成本、人工造成极大浪费。

利用数字孪生的虚拟仿真可视化技术,能够将系统验证基线提前,在设计完成后就可以在虚拟空间对系统进行“早期集成”和虚拟测试验证。借助VR或AR技术,可以方便地测试不同试验策略所带来的工作量、周期和成本的差异,从而更有效地指导后续的物理试验。虚拟试验技术允许在设计早期边试验边学习,越早发现设计中的问题,修正问题的成本就越低,且不会因原型机不到位或者提前破坏而影响整个测试验证的周期。

3) 从关键位置监测到全面跟踪

目前,为保证系统运行的可靠性,往往需要在容易发生损伤或破坏的位置布置传感器,监测系统状态,其中,对潜在损伤位置的判断通常需要依赖工程经验。对于未来不断更新的结构型式、越来越复杂的载荷环境,真实系统在服役时可能面临大量的不可预期的问题,从而在未布置传感器的位置处发生破坏,引发系统提前失效。

基于数字孪生中的传感与监测技术,可以全面跟踪真实系统状态;同时借助DDDAS技术,利用监测数据动态修正数字孪生体,持续更新的模型可以获取某些测量无法直接输出的量以更好地辅助决策。在大数据分析技术的支撑下,有望从这些全面跟踪的数据中挖掘隐含的物理规律、甚至是机理模型,从而完善现有的理论或方法。

4) 从历史数据驱动到动态数据驱动建模

传统的建模方式是在历史数据的基础上,预设系统将来可能会经历的载荷、环境、边界等来建立合理的模型,并以此模型指导后续的生产、装配以及运行中的操作。然而由于实际加工中存在的生产、制造误差,以及服役中面临的载荷环境的复杂性、动态性和不确定性,在设计阶段完成的模型很难真实地反映实际系统在后续阶段的状态和行为,难以对系统的动态演化做出准确预示。

基于数字孪生中的DDDAS技术,在物理系统的全生命周期内,利用实时监测的数据驱动模型动态更新,使得模型不仅能够反映真实的制造、装配和维护情况,还能跟踪在复杂环境下不断演化的系统行为。数据与模型的融合能够减少不确定性带来的影响,增加对系统行为的认知,进而做出更准确的模拟与预示。

5) 从预先制定策略到动态优化决策

目前,实际系统服役时的任务参数一般是提前规划的,一旦发生意外,系统将面临故障甚至提前失效的风险。同时,广泛采用的周期性的维护方式更适用于复杂性和不确定性都较低的系统,对于复杂性或不确定性较高的系统而言,该维护方式容易出现过于频繁的检修导致的成本高,或未及时维护导致的可靠性不足的问题。

联合数字孪生中的DDDAS和大数据分析技术,不仅可以实现模型的动态更新,还能够对系统的性能状态开展在线的风险评估,即量化不确定输入(载荷、边界、材料参数等)对飞行可靠性的影响。而后通过虚拟仿真平台,预演不同任务参数下的飞行场景,并量化不同参数下的飞行可靠性,结合大数据分析技术中的各类智能算法,动态优化操作以应对突发工况。通过对系统状态的实时管理,能够提高响应速度,实现效能更高的控制与优化。同时,在系统性能出现显著下降、维修成本不经济之前,进行预测性维护,避免周期性维护的高成本和响应慢的问题,既能够提升系统的可用性、又可以保证安全性和经济性,如图 3所示[35]

4 数字孪生在航空航天中的应用

2010年,美国NASA发布了《NASA空间技术路线图》,提出了在2027年前后实现NASA数字孪生体的目标[7]。该报告同时给出了数字孪生技术的4个应用场景:①用于飞行器发射前的“试飞”。分析不同任务参数的影响,并针对各种异常现象,研究和验证相应的处理策略;②用于镜像飞行器的实际飞行。实时监测载荷、温度以及结构的损伤状态,反映真实飞行状况;③用于故障或损伤发生后的评估。当传感器指示结构性能状态出现退化时,诊断引发异常的原因,分析失效后应对措施;④作为设计修正分析的平台。模拟某些部件失效后的运行状况,从而决定是否需要做设计上的改进,避免了不必要的修改和调整。NASA[36]预计到2035年,数字孪生技术的应用将能够实现飞行器维护成本减半,服役寿命水平延长至目前的10倍。自此之后,数字孪生在航空航天中的应用一直受到国内外广泛关注。

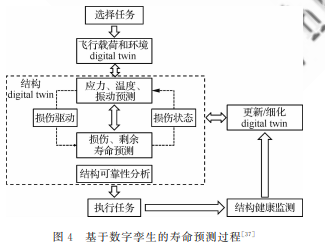

美国空军[7]在2010年提出了一个机身数字孪生(Airframe Digital Twin,ADT)的概念,认为它是一个覆盖飞机全生命周期的数字模型。通过集成气动分析、有限元等结构模型,以及疲劳、腐蚀等材料状态演化模型,同时利用机身特定几何、材料性能参数、飞行历史以及检测维修等数据动态更新模型,ADT可以准确预报飞机未来行为,并指导决策者为每架飞机定制个性化管理方案,以期延长飞机使用寿命并降低维护成本。基于这一概念,机身寿命预测流程[37]如图 4所示。

相比于传统的寿命预测过程,基于数字孪生的寿命预测有如下优点:①结构分析不再只是在某些工程经验判断的关键点上开展,避免了误判导致的结构提前失效;②实现了应力和损伤预测的双向耦合,提高了剩余寿命的预测精度;③实时监测的数据用来动态更新模型,进一步提高分析可靠性。

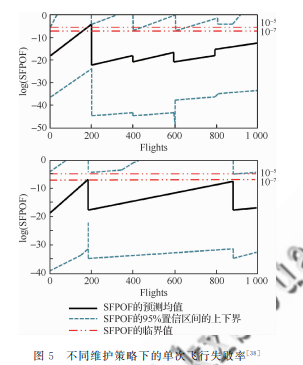

为实现ADT,美国空军将这一先导性项目的第1阶段合同分别授予了通用电气研究院和诺斯罗普·格鲁曼公司。其中,通用电气研究院[38-40]演示了数字孪生能够将使用分析、外载荷分析、内应力分析、裂纹扩展分析以及检测方法和检测结果分析放在一个框架中进行,显式地展示它们之间的联系,并依次量化其中的不确定因素,清楚地了解这些分析是如何影响决策,且所有的分析都可以利用检测数据来更新和减少不确定性;而后将该框架用于某战斗机机翼的疲劳裂纹扩展分析,通过检测数据与模型的融合,实现对裂纹扩展行为更准确的诊断和预测,并优化维护调度。图 5所示为采取不同的检修策略[38]:每200次飞行检查一次裂纹和每当单次飞行失败率(Single-Flight Probability of Failure,SFPOF)超过10-7时检查一次裂纹,所预测的SFPOF的均值及其不确定分布,可以发现,基于可靠性分析开展的维护方式相比周期性维护,能在保证飞行任务成功率的同时明显减少检修次数,降低维护成本。

诺斯罗普·格鲁曼公司[41-42]开发了一种自动生成飞行载荷谱的方法,能够得到关键点的应力序列,为疲劳裂纹扩展预测提供输入;同时,利用检测数据和相应的检测概率函数更新裂纹尺寸的概率分布,通过减少预测的不确定性,更有效地指导何时进行检查,图 6展示了预测的维护时刻的不确定性降低后,期望维护成本的最小值也相应降低,即基于更新后的预测可以通过调整维护时间降低维护成本[41]。最后,诺斯罗普·格鲁曼公司在ModelCenter中将所有方法集成为一个数字孪生流程模型,其模块化的特性允许随时对现有代码进行改进,并整合更多的不确定来源,提升模型的跟踪、预测和优化能力。

在中国航天事业中,数字孪生概念同样具有巨大的应用潜力。预计在2020年前后,中国将建成近地空间站,并进入运营和管理阶段[43]。对于空间站这类长期在轨的航天器而言,传统的管理模式是建立相应的地面物理伴飞系统,并使地面系统经历与实际飞行相同的载荷、环境和操作,从而模拟航天器的在轨运行状态,通过监测地面系统的结构状态,根据需要进行在轨检测、维护或更换,但这种方式存在以下不足:①需要建立一个与真实空间站完全相同的地面物理系统,建造周期长且成本极高;②地面试验对空间环境的模拟能力有限。

与此同时,为保证空间站能够长期、持续地开展载人航天、空间科学研究、空间应用与技术试验等活动[43],需要大量的天地往返任务来运输人员和货物,运输成本成为其中的关键问题之一,这就对发展可重复使用飞船提出了需求。在飞船每次飞行结束后,需要对舱体结构的完整性、未来飞行的适用性进行快速、准确的评估。目前通常采用的方式是定期对舱体进行检测,并采取相应的维护措施,但这种方式存在两方面问题[7]:①检测的位置是基于工程经验判断的,容易发生漏检;②冗余的检测会延长飞行间隔、降低使用率,以及增加维护成本,反复地拆卸再组装甚至会破坏结构原有的完整性[2]。

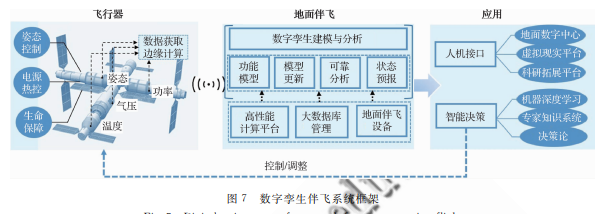

针对上述在发展空间站和可重复使用飞船中现有范式存在的不足,本文作者设想建立如图 7所示的数字孪生伴飞系统框架,用于全生命跟踪并预示空间站和飞船的行为状态,以实现更好地管理与决策。该框架是一个通用框架,其中包括飞行器端、地面端和应用端:在飞行器端,基于各类传感器,可以收集反映飞行器周围环境与自身状态的数据,并通过数据链将监测数据传回地面伴飞系统;地面系统将数据引入到飞行器的功能模型中,进行模型的动态更新,从而实现对飞行器状态更准确的诊断与评估;结合应用端的人机接口,通过未来任务预演,对结构未来行为和剩余寿命进行预报,进一步结合智能决策优化设计、制造、维护等操作。

图 7所示的数字孪生应用框架的核心是数字孪生建模与分析模块,具体途径如图 8所示。该架构分为离线和在线两部分。其中,离线部分的核心为高精度建模和知识库的构建。在高精度几何模型的基础上,借助复杂系统建模技术,如多物理场建模、多系统仿真等,建立飞行器系统的行为模型和演化模型,同时基于大数据分析技术提取降阶或代理模型,用于在线分析;结合数字主线中存储的历史数据、专家经验确定可能故障,通过故障注入的方式,分析已知故障下系统的行为数据,构建故障模式库,并保存在数字主线中。该模式库可作为诊断模块的故障识别基础。

在线部分包括结构监测、故障诊断、动态演化分析以及功能预示。基于传感与监测技术,能够实时获取反映飞行器系统结构状态的数据;在此基础上,由诊断模块识别系统是否存在故障、进行故障定位,并量化结构损伤。其中,采用解析冗余方法,进行异常数据的检测,采用模式识别方法进行故障模式分析,进一步,如属于新故障模式,则采用深度学习方法进行故障归类,这些都需要大数据分析技术的支撑;而后,将故障模式与损伤状态传递给动态演化分析模块,借助不确定性建模、动态贝叶斯网络[40]、DDDAS等技术,进行演化、行为模型以及系统结构状态的更新。更新后的模型结合大数据分析技术,在虚拟仿真平台上开展系统的性能退化、剩余寿命及飞行可靠性的预测,为后续的任务规划、维护调度提供决策参考。

离线部分收集的传感器历史数据、各类模型数据,以及在线部分产生的传感器实时数据、实时状态/功能参数等都存储在相应的数据库中,并由数字主线统一管理。数据库允许其他模块随时访问、补充,且支持数据共享。

数字孪生伴飞系统相比传统的物理伴飞有如下优点:①无需建造地面物理系统,极大地节省了运营成本;②不受地面试验的限制,可以模拟任意空间环境和载荷,相比物理伴飞系统模拟能力更强;③通过近实时地开展结构损伤分析,能够快速指示受损区域,加速检修进程;④能够利用各类监测数据实现模型的动态更新,从而准确获取所有位置的结构状态,这样既不会出现漏检也不会带来冗余检测;⑤持续更新的模型能够不断提高剩余寿命的预测精度和未来飞行评价的可靠性,从而更有效地指导决策;⑥在指导决策时,不再只是依赖传统的优化算法,而是结合了高精度仿真模型,通过反复预演、验证,确定最优操作,进一步提高运行可靠性、优化维护效能。

如图 9所示,在未来,数字孪生伴飞系统将完成更多的功能:在设计和验证阶段,利用任务预演与虚拟试验,对各部件可能出现的问题进行预先分析和改进,减少设计迭代;在制造与装配阶段,通过生产过程监控与管理,加速生产、减少缺陷,并获取成品信息;在测试与运行阶段,实现系统状态的实时诊断与镜像;在此基础上,通过任务预演与虚拟试验,分析未来系统状态以及任务成功率,以便制定飞行器维护、更换、扩展或退役等计划;模型与数据等信息将实现任务周期内的统一管理,以便模型在每个阶段都得以被丰富和完善,且可以随时随地被调用;以统一的数据库为接口,结合分析、决策智能助理与可视化技术,可以帮助专家进行飞行器设计、维护、任务计划的决策制定等;通过人机交互接口与可视化技术,帮助航天员进行任务预演与培训、在轨维护,建设航天体验馆等各类飞行器的模拟、可视化应用。

实际应用中,数字孪生可以看作物理世界与数字世界的连接纽带。在未来,数字孪生技术将能够推动各类空天飞行器的智能化,如智能发动机、智能飞机、智能空间站等等。通过传感器收集到的飞行器自身及周围环境信息,进行自身状态感知、环境感知与态势感知,自主规划未来任务路径并开展自我维护,将能够实现任务成功率更高、服役寿命更长、运营成本更低的目标。

目前,数字孪生在航空航天中的应用仍面临一些挑战:①数字孪生是一个涉及多领域的综合技术体系,这本身就显示了其实现难度,数字孪生技术框架、数字孪生体的模型结构定义尚不成熟,如何基于数字孪生进行知识推理、发现以达到智能化的最终目的,还有待研究;②在数字孪生的关键技术方面,基于大数据进行故障诊断、不确定性下复杂系统的动态建模、在线实时分析计算数学方法、适用于航空航天环境耐极端条件轻量化、分布式传感监测技术是目前研究的前沿问题;③在数字孪生工具层面,仍需要发展完善自主化数字孪生的开发、运行集成平台。

5 结论

1) 数字孪生可为物理系统创造包含其所有知识的数字模型,使得能够在不确定性环境下,利用真实数据、分析模型等多元信息融合,增强对复杂系统的认知,实现系统动态演化行为更准确的描述与预报,以指导更好的决策、控制与优化。

2) 数字孪生可看作连接智能与实物的纽带,使得各类机器智能方法得以用于实物管理,从而加速设计验证进程、降低运营维护成本、提高服役可靠性、延长使用寿命。

3) 数字孪生已引起国内外广泛重视,但其全面应用还需要突破复杂系统建模、传感与监测、大数据、动态数据驱动分析与决策和数字孪生软件平台等关键技术。